Как работают на глубине 400 метров под землей и где собирают «сердце» авиадвигателя?

Как работают на глубине 400 метров под землей и где собирают «сердце» авиадвигателя?

https://otr-online.ru/programmy/segodnya-v-rossii/kak-rabotayut-na-glubine-metrov-pod-zemlei-i-gde-sobirayut-serdce-aviadvigatelya-83214.html

Полкилометра вглубь пермской земли – и вот мы уже в городе с отдельной инфраструктурой, дорогами и населением почти 10 тысяч человек. Предприятие «Уралкалий» – крупнейший в России производитель агроудобрений. Сырье добывают в собственных рудниках, на территории их пять. Работают в круглосуточном режиме, уже больше 50 лет.

Машинист 5 разряда Михаил Жданов: «Большие механизмы, все это тяжелое, все это крутится-вертится и за всем этим надо следить, постоянно быть внимательным, прежде всего думать о безопасности своей, думать о напарнике».

Самый крупный из рудников – четвертый. Здесь на глубине около 400 метров находятся подземные склады сильвинитовой руды. Это уникальное месторождение самое большое в мире. Запасов сырья хватит на сотни лет вперед.

Исполняющий обязанности начальника рудника БКПРУ-4 Алексей Панков: «Проектная производительность рудника – 19 миллионов 800 тысяч тонн руды в год. Это уникальные объемы, огромные объемы. Рудник очень большой. Работает на нем больше двух тысяч человек. Очень много техники».

Сама фабрика по производству удобрений находится на поверхности. Именно здесь в отделении вакуумной кристаллизации из горячего раствора выпаривают хлористый калий.

Главный инженер Сильвинитовой обогатительной фабрики Олег Ивашов: «В каждом кристаллизаторе происходит процесс охлаждения насыщенного раствора и ступенчатое испарение воды. Делаем благоприятные условия для образования кристаллов. Начиная с 1 до 7 процесс повторяется и с седьмого корпуса выходит готовый продукт».

В год выпускают около трех миллионов тонн комплексных удобрений. Покупатели – крупнейшие сельскохозяйственные предприятия страны.

***

Карналлитовый концентрат, который выпускает «Уралкалий», перерабатывает предприятие-сосед – «Соликамский магниевый завод». Уже 90 лет в огромных цехах круглосуточно производят металл для различных отраслей тяжелой промышленности.

Генеральный директор Соликамского магниевого завода Руслан Димухамедов: «Карналлитовый концентрат – это смесь хлоридов магния и калия, в первом нашем цеху происходит переработка этого карналлита. На выходе у нас 3-4 товарных продукта. Это собственно магний – главный товарный продукт первого цеха. Это хлорид калия, как побочный продукт это хлор».

В электролизном отделении расплавленный карналлит заливают в специальные ванны. Под действием электрического тока он разлагается. Магний всплывает на поверхность в виде серебристых бляшек. Их собирают и отправляют в литейный цех для выплавки готовых к продаже брусков.

Генеральный директор Соликамского магниевого завода Руслан Димухамедов: «Второй блок нашего завода – производство редкометалльной продукции. Мы получаем от наших смежников в Мурманской области уже следующий вид рудного концентрата – лопаритовый концентрат, это смесь оксидов тантала, ниобия и редкоземельных металлов. Мы обрабатываем их нашим реагентом хлором и получаем набор хлоридов редкоземельных металлов – тантала, ниобия».

В планах у руководства – запустить на предприятии глубокую переработку редкоземельных металлов, в том числе неодима. Магниты из этого металла сегодня активно используют при производстве двигателей для беспилотников.

***

– Я прописываю программу, задаю размеры…

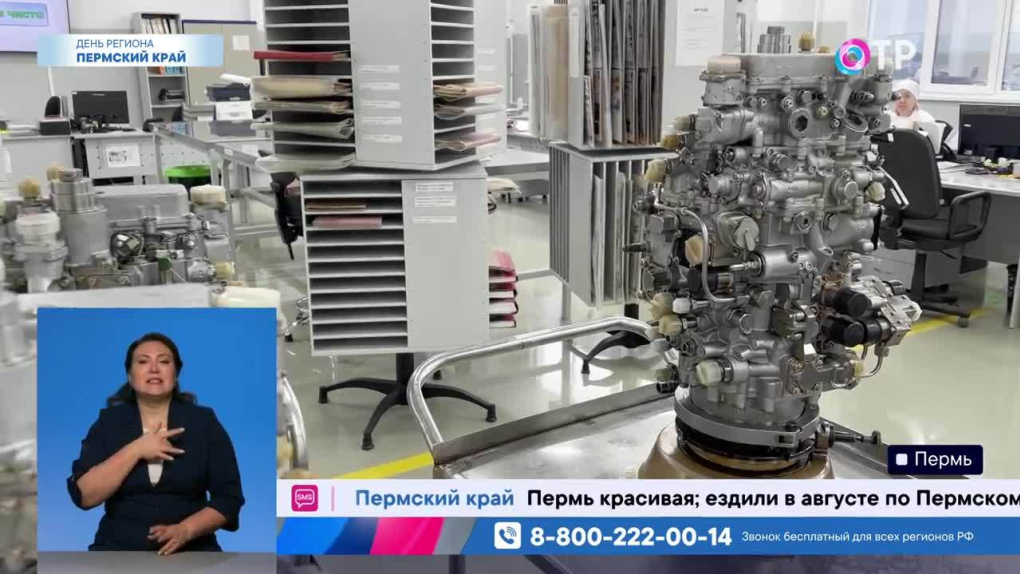

Еще полвека назад сотрудники этого предприятие не знали, что за продукцию они производят. Сегодня с гордостью говорят, что помогают запускать сердца пассажирских самолетов. «ОДК-СТАР» выпускает карбюраторы для газотурбинных двигателей и двигателей наземного применения.

Управляющий директор компании по производству систем топливопитания и управления газотурбинными двигателями Сергей Попов: «В России мы уникальны тем, что у нас собственное конструкторское бюро, которое разрабатывает и гидромеханическую часть этой системы, и электронную. Вот именно уникальность «СТАРа» в этом. Есть компании, которые производят аналогичную продукцию, но одного вида – либо гидромеханику, либо электронику. А вот комплексная система, разработанная в одном месте, испытанная вместе с двигателистами и также поставляющаяся на моторные заводы – это только у нас».

Начиная с февраля 2022 года, работают в три смены. Сегодня на предприятии трудятся пять с половиной тысяч сотрудников, и штат планируют расширять. Продукция высокотехнологичная и очень востребованная, на подготовку одного квалифицированного специалиста могут уйти годы.

Производственный мастер Максим Козырев: «Если человек приходит слесарем механосборочных работ и собирает такие агрегаты, у него уходит где-то полгода на обучение сборке одного узла. На регулировку и испытания – около года».

Предприятие активно развивается. Рядом с действующими корпусами в этом году началась стройка. Возводят два корпуса для производства электронных и испытания гидромеханических агрегатов.